PVB ламинированное стекло машина

Линия по производству ламинированного стекла

Оглавление

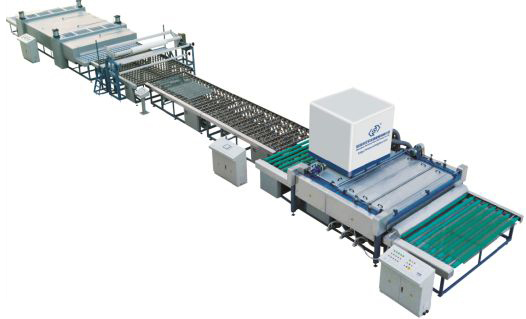

Линия по производству ламинированного стекла из пленки PVB в основном состоит из таких частей: Машина для укладки пленки PVB, сборочная машина, машина для предварительного прессования, автоклав и машина для распыления порошка.

1. Машина для укладки пленки PVB

Машина для укладки межслойной пленки PVB должна соответствовать следующим стандартам производительности и эффективности работы оборудования:

1. Движение PVB-плёнка во время вращения должны быть плавными, гибкими, безопасными, надежными и без вибраций.

2. Допуск параллельности валов машины для укладки пленки PVB должен быть в пределах 2 мм.

3. Подъем и позиционирование пленки PVB должны быть быстрыми, безопасными и простыми.

4. Редуктор и двигатель должны работать нормально, без вибрации.

5. Шум оборудования должен составлять ≤85 дБ (A).

Эффективность работы машины для укладки межслойной поливинилбутиральной пленки заключается в том, что скорость поливинилбутиральной пленки должна быть плавной и равномерной во время растяжения и отпускания, а сама машина должна быть гибкой, безопасной и надежной, без отсоединения посторонних предметов.

2. Сборочная машина

Машина для сборки ламинированного стекла - это устройство, используемое в процессе производства ламинированного стекла для соединения двух или более листов стекла с пленкой PVB и обеспечения их точного позиционирования. Он состоит из монтажного стола и транспортного подъемника на присосках.

2.1 Механические требования к машине для сборки ламинированного стекла

① Точность позиционирования: отклонение между перекрывающимися стеклянными листами должно соответствовать местным стандартам.

② Точность ходьбы и позиционирования стойки для присосок должна составлять ≤0,5 мм.

③ Допуск параллельности направляющей балки должен составлять 3 мм.

④ Допуск плоскостности поверхности направляющей для ходьбы должен составлять 2 мм.

⑤ Вакуумный насос должен работать нормально, а степень вакуума должна находиться в диапазоне 0,05-0,09 МПа. При отключении питания время всасывания должно составлять ≥20 мин.

⑥ Вакуумная резиновая присоска не должна оставлять следов на стекле после присасывания.

⑦ Ходовые и подъемные механизмы должны работать плавно, надежно и без вибрации.

⑧ Допуск параллельности трансферного серебра должен составлять 1 мм.

⑨ Радиальное биение ролика переноса не должно превышать 1 мм.

⑩ Шум оборудования должен составлять ≤85 дБ(A).

2.2 Требования к производительности подъемника на присосках для сборки многослойного стекла

① Отклонение между листами стекла после сборки должно составлять <1 мм.

② Погрешность точности повторного позиционирования автоматической шагающей рамы должна составлять <1 мм.

2.3 Подготовка к запуску ламинатора

① Убедитесь, что оборудование чистое, без пыли и ворса.

② Убедитесь, что давление воздуха находится в пределах 0,5~0,8 МПа.

③ Включите вакуумный насос и убедитесь, что уровень вакуума превышает 0,08, а уровень масла в вакуумном насосе достаточен.

④ Убедитесь, что вакуумные присоски находятся в правильном положении относительно ламинируемого стекла, а верхние и нижние присоски правильно выровнены и надежно закреплены.

⑤ Проверьте наличие защиты от перегрузки.

2.4 Внимание при эксплуатации ламинатора

① Перед ламинированием убедитесь, что давление воздуха и уровень вакуума соответствуют требованиям.

② Отрегулируйте положение присосок в соответствии с размером ламинируемого стекла и прочно закрепите их.

③ Очистите и приведите в порядок ламинатор перед ламинированием и убедитесь, что он пригоден для использования.

④ При ламинировании правильно расположите стекло, а когда машина для ламинирования поднимет верхнее стекло, аккуратно нажмите на нижнее, чтобы предотвратить поломку.

⑤ После ламинирования выровняйте верхнее и нижнее стекло и вырежьте окружающую клейкую ленту немного больше, чем стекло.

⑥ При установке стекла с клеевым кольцом убедитесь, что оно правильно установлено, чтобы предотвратить утечку воздуха при откачке вакуума.

⑦ Когда рука поднимается с прикрепленным стеклом, не кладите железо или другие металлические предметы рядом с магнитным концевым выключателем руки.

⑧ После завершения ламинирования присоски можно непосредственно поднять, чтобы снять стекло.

⑨ После завершения ламинирования немедленно выключите вакуумный насос, ламинатор и очистите его. При необходимости отключите источник сжатого воздуха.

2.5 Эксплуатация ламинатора

① Последовательно включите главный выключатель, выключатель освещения и выключатель управления.

② Поместите стекло на нижний держатель с присосками в соответствии с требованиями процесса, нажмите на педаль, чтобы машина для ламинирования удерживала стекло и отделяла его.

③ После отделения стекла используйте пылесос для очистки внутренней поверхности стекла, наклейте клейкую ленту в соответствии с технологическими требованиями, а затем снова нажмите на ножной переключатель, чтобы опустить рычаг и установить стекло.

④ После опускания рычага и установки стекла отрежьте излишки клейкой ленты в соответствии с технологическими требованиями, установите клейкое кольцо, нажмите на переключатель разблокировки присоски (обдува) и поднимите стекло на тележку вакуумной откачки. Затем приступайте к ламинированию следующего куска стекла, используя описанный выше метод.

3. Машина предварительного прессования

Машина предварительного прессования для многослойного стекла - это устройство, используемое при обработке многослойного стекла для нагрева и механического прессования прослойки для ее склеивания.

3.1 Требования к механическим характеристикам машины для предварительного прессования

① Транспортировочная конструкция должна работать плавно, быть расчетливой и не иметь вибрации.

② Допуск параллельности заднего подающего ролика должен составлять 0,5 мм.

③ Радиальное биение транспортировочного ролика должно быть не более 0,5 мм.

④ Выравнивание шины на транспортировочном серебре и допуск плоскостности должны составлять 1 мм.

⑤ Допуск параллельности верхнего и нижнего давления серебра должен составлять 0,5 мм.

⑥ Шум всей машины должен составлять ≤85 дБ(A).

3.2 Требования к прессованию изделий на машине предварительного прессования

① Стекло не должно иметь дефектов, таких как воздушные карманы или расслоение после прессования.

② Отклонение задней части стекла после предварительного прессования должно быть менее 0,5 мм.

③ Стекло не должно сталкиваться или царапаться в процессе транспортировки в печи.

3.3 Эксплуатация машины предварительного прессования

① Включите главный выключатель и запустите вакуумный насос.

② В соответствии с технологическими требованиями подключите вакуумное соединение стеклянного автомобиля к внешнему вакуумному соединению трубы для холодной вытяжки.

③ После завершения холодной вытяжки задвиньте стеклянную машину в шкаф и подсоедините вакуумный патрубок внутри шкафа к тележке, затем отсоедините наружный вакуумный патрубок (отрежьте), и следующий стакан можно вытягивать холодным способом снаружи шкафа.

④ Закройте дверцу шкафа и включите выключатель циркуляционного вентилятора.

⑤ Настройте регулятор температуры и таймер на панели управления в соответствии с требованиями процесса, чтобы определить температуру и время нагрева.

⑥ Включите переключатель нагрева, чтобы нагреть шкаф.

⑦ По достижении заданного времени и температуры нагрев автоматически отключится, и загорится индикатор.

⑧ Выключите циркуляционный вентилятор, откройте дверцу шкафа и выньте стекло. Стекло с холодной вытяжкой снаружи можно непрерывно производить, заталкивая его в шкаф в соответствии с вышеуказанным методом.

3.4 Меры предосторожности при использовании машины для предварительной печати

① Перед запуском машины убедитесь, что в шкафу нет легковоспламеняющихся материалов, таких как бумага, дерево или масло.

② При запуске машины убедитесь, что терморегулятор работает, и установите температуру и время нагрева.

③ При запуске машины убедитесь, что степень вакуума соответствует требованиям и нет утечки.

④ Сначала стекло должно быть подвергнуто холодной вытяжке, а затем помещено в шкаф для предварительного нагрева и прессования. При заталкивании в шкаф сначала следует подключить вакуумный патрубок внутри шкафа, а затем отсоединить наружный вакуумный патрубок, чтобы избежать прерывистого вакуумирования.

⑤ Закрывая дверцу шкафа, убедитесь, что внутри никого нет.

⑥ Перед включением обогревателя сначала включите вентилятор, а перед выключением вентилятора сначала выключите обогреватель.

⑦ Когда вы толкаете тележку и закрываете дверь, избегайте столкновения со стеклом.

3.5 При регулировке зазора между валами машины для предварительного прессования ламинированного стекла следует обратить внимание на следующие аспекты

② Для плоского пресса с устройством автоматической регулировки зазора сначала следует поднять верхний прижимной валик, а затем отрегулировать зазор между валиками. Для плоского пресса без устройства автоматической регулировки зазора давление на серебро должно быть нулевым перед регулировкой зазора в соответствии с толщиной стекла.

③ Зазор между серебром и стеклом должен быть немного меньше, чем фактическая общая толщина стекла, а величина уменьшения должна соответствовать требованиям.

④ После регулировки зазора между валами необходимо убедиться, что общая толщина стекла соответствует зазору, прежде чем стекло будет подано в машину.

4. Автоклав

Автоклав для многослойного стекла - это специализированное устройство, используемое для окончательного нагрева и обработки давлением многослойного стекла после предварительного прессования.

4.1 Структура и функции каждой части автоклава

Автоклав из ламинированного стекла в основном состоит из корпуса чайника, крышки, поворотного устройства, редуктора с ручным приводом, предохранительных устройств, опор, изоляционного слоя, уплотнительного устройства, трубопроводной арматуры, инструментов и т.д. К вспомогательным частям относятся дренажные устройства.

① Устройство корпуса чайника В основном он состоит из цилиндра и фланца корпуса чайника, сваренных вместе. 44 зубца равномерно распределены по окружности фланца и соответственно входят в зацепление с 44 зубцами на фланце крышки чайника. На дне чайника проложена дорожка, по которой может перемещаться или парковаться тележка для полимеризации пара. На внешней стороне корпуса чайника расположены различные опоры и соединения труб для впуска и выпуска пара, отвода конденсата и установки различных приборов и клапанов.

② Устройство крышки В основном состоит из фланца крышки чайника, зубчатой пластины и полусферической головки, сваренных вместе. Крышка подвешивается с помощью ручки и короткого вала и входит в зацепление с фланцем корпуса чайника для закрытия автоклава.

③ Качающееся устройство В основном оно состоит из вала, консольной балки, опорной пластины, тяговой пластины и тяги. Оно устанавливается в верхней части чайника и соединяется с ручкой крышки чайника через тягу, чтобы подвешивать и вращать автоклав.

④ Редуктор с ручным приводом Он крепится сбоку на фланце корпуса чайника и состоит в основном из пары турбинных пар и пары конических зубчатых валов. Зубчатая пластина приводится в движение шестерней, чтобы вращать крышку чайника вокруг центра, позволяя зубьям корпуса чайника и фланца крышки чайника входить в зацепление или расходиться.

⑤ Устройства безопасности Крепится сбоку на фланце корпуса чайника и состоит из ручки безопасности, седла, соединительного стержня и шарового клапана. Когда крышка чайника закрыта, рукоятка безопасности поворачивается в горизонтальное положение, блокируя крышку чайника, чтобы предотвратить ее открытие, и соответственно закрывается выпускной шаровой клапан. При открытии крышки сначала необходимо перевести ручку безопасности в вертикальное положение, после чего откроется шаровой клапан. После того как оставшийся в чайнике пар будет выпущен через шаровой клапан, крышку чайника можно открыть, чтобы избежать опасности.

⑥ Для поддержки корпуса чайника используются опоры, состоящие из средней опоры и концевых опор. За исключением неподвижной средней опоры, остальные опоры могут перемещаться вдоль оси корпуса чайника с помощью тел качения, чтобы адаптироваться к расширению и сжатию корпуса чайника.

⑦ Изоляционный слой В основном состоит из изоляционных материалов, каркаса, защитных панелей и т.д., чтобы предотвратить потерю тепла во время использования автоклава.

⑧ Уплотнительное устройство Состоит из уплотнительного кольца, запорного клапана, впускного отвода и т. д. Уплотнительное кольцо вставляется в уплотнительную канавку фланца корпуса чайника. На этапе опрессовки пар из внешнего источника поступает в уплотнительную канавку через отвод и клапан, оказывает давление на уплотнительное кольцо на торцевой поверхности крышки чайника и после достижения номинального давления уплотняет его, опираясь на давление воздуха в самом корпусе чайника.

⑨ Приборы включают в себя манометры, измерители температуры, защитные сетки, термисторы, шаровые краны и т.д. для обеспечения безопасного использования автоклава.

⑩ Дренажное устройство Используется для отвода конденсата и состоит из дренажных устройств, пароуловителей, разгрузочных экранов и т.д. Цилиндр для сбора воды подсоединяется к нижней части

4.2 Требования к производительности автоклава:

① Электрические характеристики:

a. Графические, текстовые и цифровые изображения на экране или мониторе должны быть четкими, полными и достоверными.

b. Кнопки управления на панели управления должны быть чувствительными, надежными и точными.

c. Ход, концевые выключатели и электрические блокировочные устройства должны быть чувствительными и точными.

d. Все электрические цепи должны быть помещены в кабельные каналы, точно подключены и промаркированы.

e. Сопротивление изоляции оборудования должно быть ≥0,5MQ.

② Механические характеристики:

a. Дверь автоклава должна открываться гибко и без препятствий.

b. Вентилятор должен работать нормально и без ненормального шума.

c. Насос охлаждающей воды должен работать нормально и без ненормального шума.

d. Вся сварка пневматического трубопровода должна быть целой и надежной, а пневматический затвор должен работать точно и плавно.

e. Уровень шума оборудования должен составлять ≤85 дБ(A).

③ Характеристики герметичности:

a. Прокладка уплотнительного кольца должна быть плоской, без выступов и выпуклостей.

b. Асбестовая уплотнительная набивка должна быть уплотнена, чтобы обеспечить герметичность без зазоров.

4.3 Тестовый запуск пустого автоклава, порядок действий при тестовом запуске пустого автоклава следующий:

① Перед пробным запуском строго проверьте, затянуты ли соединительные гайки, исправны ли и находятся ли в рабочем состоянии защитные приспособления, гибкие и плавные ли подвижные части опоры, в порядке ли дренажная система.

② Поднимите давление до расчетного во время пробного запуска. Если защитная сетка не может нормально выходить, отрегулируйте ее соответствующим образом.

③ Понизьте давление до рабочего и поддерживайте его в течение 30 минут, всесторонне осмотрите находящиеся под давлением компоненты и соединительные трубопроводы, обращая внимание на утечки, манометры, предохранительные клапаны и разницу температур между верхней и нижней стенками. Если обнаружены какие-либо аномальные явления, немедленно снизьте давление и проводите осмотры до тех пор, пока не будет достигнута нормальная работа.

4.4 Безопасные процедуры эксплуатации автоклава

① При эксплуатации автоклава убедитесь в том, что защитные приспособления укомплектованы, чувствительны, надежны, и регулярно проводите осмотр в фиксированных точках. При обнаружении любых ненормальных условий снижайте давление и незамедлительно принимайте меры.

② Перед подачей давления закройте впускную сетку, сливной клапан и сетчатые затворы a1, a2 и a3.

③ Нанесите графитовую порошковую смазку на открытую внешнюю поверхность запорной петли.

④ Закройте крышку автоклава, встряхните редуктор, поверните крышку автоклава, чтобы обеспечить полное зацепление с фланцевыми зубцами корпуса автоклава, и поверните предохранительную рукоятку в горизонтальное положение, чтобы заблокировать крышку.

⑤ Откройте клапаны a1 и a3, чтобы основной пар запечатал торцевую поверхность крышки автоклава.

⑥ После открытия впускного клапана до рабочего давления, откройте клапан a2 и закройте клапан a3, чтобы рабочий пар внутри автоклава самогерметизировался.

⑦ После завершения обработки паром откройте сливной клапан. Только когда манометр покажет ноль, можно повернуть предохранительную рукоятку в вертикальное положение, чтобы выпустить оставшийся в автоклаве газ через шаровую сетку. Затем встряхните редуктор и замедлите скорость вращения, когда зубья фланца крышки автоклава окажутся вблизи пересечения ступеней зацепления, и остановите вращение, когда зубья со всех сторон соприкоснутся с зубьями фланца корпуса автоклава. В это время торцевая поверхность крышки автоклава отделяется от уплотнительного кольца, и подтверждается отсутствие остаточного газа, после чего крышка автоклава поворачивается обратно к внутренней стороне корпуса автоклава. Во время процесса открытия автоклава оператор должен находиться с правой стороны от крышки автоклава, и никто не должен находиться перед крышкой автоклава.

⑧ При открывании и закрывании крышки автоклава, а также при въезде и выезде тележки из корпуса автоклава делайте это медленно и осторожно, чтобы избежать столкновения с корпусом автоклава.

⑨ Во время процесса повышения и стабилизации давления часто следите за уровнем конденсата. Если уровень воды приближается к самой нижней точке корпуса автоклава или срабатывает сигнализация уровня воды, это означает, что объем автоматического дренажа устройства подачи воды недостаточен, и необходимо открыть дренажный клапан для ручного дренажа. В то же время следите за температурой верхней и нижней стенок. Если они превышают 40°C, усильте дренаж и регулярно проводите дренаж до и после каждой обработки в автоклаве.

⑩ Категорически запрещается эксплуатировать автоклав сверх номинальных пределов температуры и давления.

5. Машина для распыления порошка

Чтобы обеспечить одинаковую форму двух кусков ламинированного стекла при горячей гибке, оба куска стекла должны быть согнуты вместе на пресс-форме. Однако, когда два куска стекла уложены вместе, на них легко образуются царапины, они слипаются при горячей гибке и с трудом разделяются при ламинировании. Поэтому перед горячей гибкой на склеиваемую поверхность стекла равномерно наносится тонкий слой порошка. Это не только предотвращает появление царапин на поверхности при склеивании, но и облегчает разделение при ламинировании. В то же время это предотвращает склеивание стекла во время горячей гибки, облегчая его легкое скольжение в процессе формования.

Критериями оценки качества напыления порошка являются: на поверхности стекла должен быть порошок, но не слишком толстый; на напыляемой поверхности не должно быть комков или неравномерного распределения. Квалифицированное порошковое напыление должно быть тонким, равномерно распределенным и без комочков.

Машина для распыления порошка - это устройство, которое устанавливает ящик для порошка на горизонтальный передающий ролик или непосредственно на горизонтальную выходную платформу стирально-сушильной машины. Под коробкой для порошка находится приемная коробка для порошка, а сверху - устройство для удаления пыли. В коробке для порошка и приемной коробке для порошка имеются зазоры для прохождения передающих роликов и стекла. Машина для распыления порошка использует электромагнитные или другие методы для вибрации и подачи очень мелкого порошка в сопло. Под действием сжатого воздуха порошок распыляется в коробку для порошка, а затем под действием собственного веса равномерно рассыпается по поверхности стекла, проходящего через коробку для порошка.

После запуска машины для напыления порошка ее необходимо эксплуатировать в соответствии с указанными ниже процедурами:

1. Проверьте, заполнен ли ящик для порошка вибратора сухим и качественным кремниевым порошком.

2. Проверьте, эффективны ли фильтр сжатого воздуха, масло- и влагоотделитель и устройство поглощения влаги.

3. Убедитесь, что давление воздуха соответствует требованиям (0,5~0,8 МПа).

4. Запустите вытяжной вентилятор для удаления пыли и убедитесь, что приемный ящик для порошка установлен на место.

5. Включите переключатель распыления порошка, запустите вибратор и начните распыление порошка.

6. Подайте стекло, отрегулируйте давление воздуха для распыления порошка, чтобы обеспечить необходимую толщину порошка.

7. Освободите стекло для производства порошкового напыления.

Свяжитесь с нами сегодня, чтобы узнать больше о нашей пленке для ламинирования PVB и о том, как мы можем удовлетворить ваши потребности.