Máquina de vidro laminado PVB

Linha de produção de vidro laminado

Índice

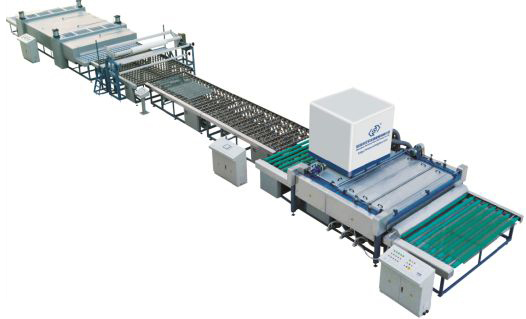

A linha de produção de vidro laminado com filme PVB é composta principalmente por estas partes: Máquina de colocação de filme de PVB, máquina de montagem, máquina de pré-prensagem, autoclave e máquina de pulverização de pó.

1. Máquina de colocação de filme PVB

A máquina de colocação de filme PVB entre camadas deve atender aos seguintes padrões de desempenho do equipamento e eficácia do trabalho:

1. O movimento de Filme de PVB durante a rotação deve ser suave, flexível, seguro, confiável e livre de vibrações.

2. A tolerância de paralelismo dos eixos da máquina de colocação de filme PVB deve estar dentro de 2 mm.

3. O levantamento e o posicionamento do filme de PVB devem ser rápidos, seguros e fáceis.

4. O redutor de transmissão e o motor devem operar normalmente sem vibração.

5. O ruído do equipamento deve ser ≤85dB (A).

A eficácia do trabalho da máquina de colocação de filme de PVB entre camadas é que a velocidade do filme de PVB deve ser suave e uniforme durante o estiramento e a liberação, e a máquina deve ser flexível, segura e confiável, sem nenhum objeto estranho destacado.

2. Máquina de montagem

A máquina de montagem de vidro laminado é um dispositivo usado no processo de produção de vidro laminado para combinar duas ou mais folhas de vidro com filme de PVB e garantir seu posicionamento preciso. Ela consiste em uma mesa de montagem e um guincho de transporte com ventosas.

2.1 Requisitos mecânicos da máquina de montagem de vidro laminado

① Precisão de posicionamento: o desvio entre as folhas de vidro sobrepostas deve atender aos padrões locais.

② A precisão de deslocamento e posicionamento do suporte para ventosas deve ser ≤0,5 mm.

③ A tolerância de paralelismo da viga guia de deslocamento deve ser de 3 mm.

④ A tolerância de planaridade da superfície da guia de deslocamento deve ser de 2 mm.

⑤ A bomba de vácuo deve funcionar normalmente, e o grau de vácuo deve estar dentro da faixa de 0,05 a 0,09 MPa. Quando a energia é cortada, o tempo de sucção deve ser ≥20min.

⑥ A ventosa de borracha a vácuo não deve deixar nenhum rastro no vidro após a sucção.

⑦ Os mecanismos de locomoção e elevação devem funcionar de forma suave, confiável e sem vibração.

⑧ A tolerância de paralelismo da prata de transferência deve ser de 1 mm.

⑨ O desvio radial do rolo de transferência não deve exceder 1 mm.

⑩ O ruído do equipamento deve ser ≤85dB(A).

2.2 Requisitos de desempenho do guincho de ventosa para montagem de vidro laminado

① O desvio entre as chapas de vidro após a montagem deve ser de <1 mm.

② O erro de precisão do posicionamento repetitivo do andador automático deve ser <1 mm.

2.3 Preparativos antes de iniciar a máquina de laminação

① Verifique se o equipamento está limpo e livre de poeira e fiapos.

② Verifique se a pressão do ar está entre 0,5 e 0,8 MPa.

③ Ligue a bomba de vácuo e verifique se o nível de vácuo é maior que 0,08 e se o nível de óleo da bomba de vácuo está adequado.

④ Verifique se as ventosas a vácuo estão na posição correta para o vidro a ser laminado e se as ventosas superior e inferior estão alinhadas corretamente e fixadas com firmeza.

⑤ Verifique se a proteção contra sobrecarga está instalada.

2.4 Atenção durante o uso da máquina de laminação

① Verifique se a pressão do ar e o nível de vácuo atendem aos requisitos antes da laminação.

② Ajuste a posição das ventosas de acordo com o tamanho do vidro a ser laminado e fixe-as firmemente.

③ Limpe e arrume a máquina de laminação antes da laminação e verifique se ela está qualificada para uso.

Ao laminar, coloque o vidro adequadamente e, quando a máquina de laminação levantar o vidro superior, pressione suavemente o vidro inferior para evitar que se quebre.

⑤ Após a laminação, alinhe os vidros superior e inferior e corte a fita adesiva ao redor um pouco maior do que o vidro.

Ao instalar o vidro com o anel adesivo, certifique-se de que ele esteja instalado corretamente para evitar vazamento de ar durante o bombeamento a vácuo.

⑦ Quando o braço for levantado com o vidro acoplado, não coloque ferro ou outros objetos metálicos perto da chave de limite magnético do braço.

⑧ Após a conclusão da laminação, as ventosas podem ser levantadas diretamente para remover o vidro.

Após o término da laminação, desligue imediatamente a bomba de vácuo e a máquina de laminação e limpe-a. Se necessário, desligue a fonte de ar comprimido.

2.5 Operação da máquina de laminação

① Ligue o interruptor principal, o interruptor de iluminação e o interruptor de controle em sequência.

Coloque o vidro no suporte inferior da ventosa de acordo com os requisitos do processo, pise no pedal para que a máquina de laminação segure o vidro e separe o vidro.

Depois que o vidro for separado, use um aspirador de pó para limpar a superfície interna do vidro, coloque a fita adesiva de acordo com os requisitos do processo e, em seguida, pise no pedal novamente para abaixar o braço e colocar o vidro.

Depois que o braço for abaixado e o vidro for colocado, corte o excesso de fita adesiva de acordo com os requisitos do processo, instale o anel adesivo, pise no interruptor de liberação da ventosa (sopro de ar) e levante o vidro no carrinho de bombeamento a vácuo. Em seguida, proceda à laminação da próxima peça de vidro usando o método acima.

3. Máquina de pré-impressão

A máquina de pré-impressão para vidro laminado é um dispositivo usado no processamento de vidro laminado para aquecer e pressionar mecanicamente a camada intermediária para uni-la.

3.1 Requisitos de desempenho mecânico da máquina de pré-prensagem

① A estrutura de transporte deve operar suavemente, ser calculável e não apresentar vibração.

② A tolerância de paralelismo do rolo de saída traseiro deve ser de 0,5 mm.

③ O desvio radial do rolo de transporte não deve ser superior a 0,5 mm.

④ O alinhamento do barramento na prata de transporte e a tolerância de nivelamento devem ser de 1 mm.

⑤ A tolerância de paralelismo da pressão de prata superior e inferior deve ser de 0,5 mm.

⑥ O ruído de toda a máquina deve ser ≤85dB(A).

3.2 Requisitos de prensagem do produto da máquina de pré-prensagem

① O vidro não deve apresentar defeitos, como bolsas de ar ou delaminação após a prensagem.

② O desvio da parte traseira do vidro após a pré-prensagem deve ser inferior a 0,5 mm.

③ O vidro não deve colidir ou arranhar durante o processo de transporte no forno.

3.3 Operação da máquina de pré-impressão

① Ligue o interruptor principal e acione a bomba de vácuo.

De acordo com os requisitos do processo, conecte a junta de vácuo do carro de vidro à junta externa do tubo de vácuo para trefilação a frio.

Após a conclusão da extração a frio, empurre o carro de vidro para dentro do gabinete e conecte a junta do tubo de vácuo dentro do gabinete ao carrinho, depois desconecte a junta do tubo de vácuo externo (corte) e o próximo vidro poderá ser extraído a frio fora do gabinete.

④ Feche a porta do gabinete e ligue o interruptor do ventilador de circulação.

⑤ Ajuste o controlador de temperatura e o cronômetro no painel de operação de acordo com os requisitos do processo para determinar a temperatura e o tempo de aquecimento.

⑥ Ligue o interruptor de aquecimento para aquecer o gabinete.

⑦ Quando o tempo e a temperatura predeterminados forem atingidos, o aquecimento será desligado automaticamente e a luz indicadora ficará acesa.

⑧ Desligue o ventilador de circulação, abra a porta do gabinete e empurre o vidro para fora. O vidro estirado a frio do lado de fora pode ser produzido continuamente empurrando-o para dentro do gabinete de acordo com o método acima.

3.4 Precauções ao usar a máquina de pré-impressão

① Antes de ligar a máquina, verifique se não há materiais inflamáveis, como papel, madeira e óleo, no gabinete.

Ao ligar a máquina, verifique se o controlador de temperatura está funcionando e predefina a temperatura e o tempo de aquecimento.

Ao ligar a máquina, verifique se o grau de vácuo atende aos requisitos e se não há vazamento.

O vidro deve ser puxado a frio primeiro e depois empurrado para dentro do gabinete para pré-aquecimento e pré-prensagem. Ao empurrar o vidro para dentro do gabinete, a junta do tubo de vácuo dentro do gabinete deve ser conectada primeiro e, em seguida, a junta de vácuo externa deve ser desconectada para evitar a aspiração intermitente.

⑤ Ao fechar a porta do gabinete, verifique se não há ninguém em seu interior.

⑥ Antes de ligar o aquecedor, ligue o ventilador primeiro e, antes de desligar o ventilador, desligue o aquecedor primeiro.

⑦ Ao empurrar o carrinho e fechar a porta, evite que o vidro se choque.

3.5 Ao ajustar a folga entre os rolos da máquina de pré-impressão de vidro laminado, os seguintes aspectos devem ser observados

Para a prensa plana com dispositivo de ajuste automático de folga, o rolo de pressão superior deve ser levantado primeiro e, em seguida, a folga entre os rolos deve ser ajustada. Para a prensa plana sem dispositivo de ajuste automático de espaço, a pressão na prata deve ser zero antes de ajustar o espaço de acordo com a espessura do vidro.

③ O espaço entre a prata e o vidro deve ser um pouco menor do que a espessura total real do vidro, e o valor de redução deve atender aos requisitos.

④ Após ajustar a folga entre os rolos, é necessário confirmar que a espessura total do vidro corresponde à folga antes que o vidro possa ser alimentado na máquina.

4. Autoclave

Uma autoclave de vidro laminado é um dispositivo especializado usado para o aquecimento final e o tratamento de pressão do vidro laminado após a pré-prensagem.

4.1 Estrutura e funções de cada parte da autoclave

A autoclave de vidro laminado é composta principalmente por um dispositivo de corpo de chaleira, um dispositivo de tampa, um dispositivo de oscilação, um redutor com manivela manual, dispositivos de segurança, suportes, camada de isolamento, dispositivo de vedação, válvulas de tubulação e instrumentos, etc. As peças auxiliares incluem dispositivos de drenagem.

① Dispositivo do corpo da chaleira É composto principalmente por um cilindro e um flange do corpo da chaleira soldados juntos. 44 dentes são distribuídos uniformemente ao longo da circunferência do flange e se encaixam de forma correspondente com os 44 dentes no flange da tampa da chaleira. Um trilho é colocado na parte inferior da caldeira para permitir que um carrinho de cura a vapor se mova ou estacione. Vários suportes de tubulação e conexões estão dispostos na parte externa do corpo da caldeira para entrada e saída de vapor, descarga de água condensada e instalação de vários instrumentos e válvulas.

② Dispositivo da tampa É composto principalmente de um flange da tampa da chaleira, uma placa de engrenagem e uma cabeça hemisférica soldadas entre si. A tampa é suspensa por uma alça e um eixo curto e engrenada com o flange do corpo da chaleira para fechar a autoclave.

É composto principalmente por um eixo, uma viga cantilever, uma placa de suporte, uma placa de tração e uma haste de tração. Ele é instalado na parte superior da extremidade da chaleira e conectado à alça da tampa da chaleira por meio da haste de tração para suspender e girar a autoclave.

É fixado na lateral do flange do corpo da chaleira e consiste principalmente em um par de pares de turbinas e um par de eixos de engrenagens cônicas. A placa de engrenagem é acionada pela engrenagem para girar a tampa da chaleira em torno do centro, permitindo que os dentes do corpo da chaleira e do flange da tampa da chaleira se engrenem ou se desengrenem.

⑤ Dispositivos de segurança É fixado na lateral do flange do corpo da chaleira e consiste em uma alça de segurança, um assento, uma haste de conexão e uma válvula de esfera. Quando a tampa da chaleira é fechada, a alça de segurança é girada para a posição horizontal, travando a tampa da chaleira para evitar que ela se abra, e a válvula de esfera de exaustão é fechada de acordo. Ao abrir a tampa, primeiro coloque a alça de segurança na posição vertical e, em seguida, a válvula de esfera se abrirá. Depois que o vapor restante na chaleira for descarregado pela válvula de esfera, a tampa da chaleira poderá ser aberta para evitar perigo.

⑥ Os suportes são usados para apoiar o corpo da chaleira, consistindo em um suporte intermediário e suportes finais. Com exceção do suporte central fixo, os outros suportes podem se mover ao longo do eixo do corpo da chaleira com a ajuda de elementos rolantes para se adaptar à expansão e à contração do corpo da chaleira.

⑦ Camada de isolamento Consiste principalmente em materiais de isolamento, esqueleto e painéis de proteção, etc., para evitar a perda de calor durante o uso da autoclave.

⑧ Dispositivo de vedação Consiste em um anel de vedação, uma válvula de bloqueio e uma curva de entrada, etc. O anel de vedação é embutido na ranhura de vedação do flange do corpo da chaleira. Durante o estágio de pressurização, o vapor de uma fonte externa entra na ranhura de vedação por meio da curva e da válvula, pressuriza o anel de vedação na face da extremidade da tampa da chaleira e, depois de atingir a pressão nominal, veda com base na pressão de ar do próprio corpo da chaleira.

⑨ Instrumentação Inclui medidores de pressão, medidores de temperatura, redes de segurança, termistores, válvulas de esfera, etc., para garantir o uso seguro da autoclave.

⑩ Dispositivo de drenagem É usado para descarregar a água condensada e consiste em dispositivos de drenagem, purgadores de vapor e telas de descarga, etc. O cilindro de coleta de água é conectado à parte inferior

4.2 Requisitos de desempenho da autoclave:

① Desempenho elétrico:

a. Os gráficos, textos e exibições digitais na tela ou no monitor devem ser claros, completos e confiáveis.

b. As teclas de operação no painel de controle devem ser sensíveis, confiáveis e precisas.

c. O deslocamento, as chaves de limite e os dispositivos de intertravamento elétrico devem ser sensíveis e precisos.

d. Todos os circuitos elétricos devem ser colocados em dutos de fios, cabeados com precisão e etiquetados.

e. A resistência de isolamento do equipamento deve ser ≥0,5MQ.

② Desempenho mecânico:

a. A porta da autoclave deve se abrir de forma flexível e sem obstruções.

b. O ventilador deve funcionar normalmente e sem ruídos anormais.

c. A bomba de água de resfriamento deve funcionar normalmente e sem ruídos anormais.

d. Toda a soldagem pneumática da tubulação deve estar intacta e ser confiável, e o portão pneumático deve operar de forma precisa e suave.

e. O nível de ruído do equipamento deve ser ≤85dB(A).

③ Desempenho de vedação:

a. A gaxeta do anel de vedação deve ser plana, sem nenhuma saliência ou convexidade.

b. A embalagem de vedação de amianto deve ser compactada para garantir a estanqueidade sem lacunas.

4.3 Execução de teste da autoclave vazia, os procedimentos operacionais para a execução de teste vazia são os seguintes:

Antes da execução do teste, verifique rigorosamente se as porcas de conexão estão apertadas, se os acessórios de segurança estão intactos e em condições de funcionamento, se as partes móveis do suporte são flexíveis e suaves e se o sistema de drenagem está normal.

② Aumente a pressão até a pressão de projeto durante a execução do teste. Se a rede de segurança não puder se esgotar normalmente, ajuste-a adequadamente.

③ Reduza a pressão para a pressão de trabalho e mantenha-a por 30 minutos, inspecione de forma abrangente os componentes pressurizados e as tubulações de conexão, concentrando-se em vazamentos, manômetros, válvulas de segurança e na diferença de temperatura entre as paredes superior e inferior. Se algum fenômeno anormal for encontrado, reduza imediatamente a pressão e realize inspeções até que a operação normal seja alcançada.

4.4 Procedimentos operacionais seguros para autoclave

Ao operar a autoclave, certifique-se de que os acessórios de segurança estejam completos, sensíveis e confiáveis e realize inspeções regulares em pontos fixos. Se forem encontradas condições anormais, reduza a pressão e trate-as prontamente.

② Feche a malha de entrada, a válvula de drenagem e as portas de malha a1, a2 e a3 antes de pressurizar.

③ Aplique lubrificante de pó de grafite na superfície externa exposta da alça de fechamento.

④ Feche o dispositivo da tampa da autoclave, agite o redutor, gire a tampa da autoclave para garantir o encaixe completo com os dentes do flange do corpo da autoclave e gire a alça de segurança para a posição horizontal para travar a tampa.

⑤ Abra as válvulas a1 e a3 para permitir que o vapor principal vede a face da extremidade da tampa da autoclave.

⑥ Após abrir a válvula de entrada para a pressão de trabalho, abra a válvula a2 e feche a válvula a3 para contar com o vapor de trabalho dentro da autoclave para se autovedar.

⑦ Após o término do tratamento com vapor, abra a válvula de drenagem. Somente quando o manômetro indicar zero, a alavanca de segurança poderá ser girada para a posição vertical para liberar qualquer gás remanescente na autoclave por meio da rede esférica. Em seguida, agite o redutor e diminua a velocidade quando os dentes do flange da tampa da autoclave estiverem próximos à interseção dos degraus da malha e pare de girar quando os dentes de todos os lados entrarem em contato com os dentes do flange do corpo da autoclave. Nesse momento, a face da extremidade da tampa da autoclave se separou do anel de vedação e confirma-se que não há gás residual antes que a tampa da autoclave seja virada de volta para o lado interno do corpo da autoclave. Durante o processo de abertura da autoclave, o operador deve ficar do lado direito da tampa da autoclave e ninguém deve ficar na frente da tampa da autoclave.

⑧ Ao abrir e fechar a tampa da autoclave e o carrinho entrar e sair do corpo da autoclave, faça-o lenta e cuidadosamente para evitar colidir com o corpo da autoclave.

⑨ Durante o processo de aumento e estabilização da pressão, monitore frequentemente o nível de água condensada. Quando o nível de água se aproxima do ponto mais baixo do corpo da autoclave ou quando há um alarme de nível de água, isso indica que o volume de drenagem automática do dispositivo de abastecimento de água não é suficiente e a válvula de drenagem precisa ser aberta para drenagem manual. Ao mesmo tempo, monitore as temperaturas das paredes superior e inferior. Se elas excederem 40°C, reforce a drenagem e realize a drenagem regularmente antes e depois de cada tratamento com autoclave.

⑩ É estritamente proibido operar a autoclave além de seus limites nominais de temperatura e pressão.

5. Máquina de pulverização de pó

Para garantir que as duas peças de vidro laminado tenham o mesmo formato durante a curvatura a quente, ambas as peças de vidro precisam ser curvadas juntas no molde. No entanto, quando as duas peças de vidro são empilhadas juntas, é fácil produzir arranhões, aderência durante a flexão a quente e dificuldade de separação durante a laminação. Portanto, antes da dobragem a quente, uma fina camada de pó é pulverizada uniformemente na superfície de ligação do vidro. Isso não apenas evita arranhões na superfície durante a colagem, mas também facilita a separação durante a laminação. Ao mesmo tempo, também evita que o vidro fique grudado durante a dobragem a quente, facilitando o deslizamento leve do vidro durante o processo de formação.

Os critérios para avaliar se a pulverização de pó é qualificada são: deve haver pó na superfície do vidro, mas não muito espesso; não deve haver grumos ou distribuição desigual na superfície pulverizada. Uma superfície de pulverização de pó qualificada deve ser fina, distribuída uniformemente e sem grumos.

A máquina de pulverização de pó é um dispositivo que instala a caixa de pó em um rolo de transmissão horizontal ou diretamente na plataforma de saída horizontal de uma máquina de lavar e secar. Há uma caixa de recebimento de pó embaixo da caixa de pó e um dispositivo de remoção de pó na parte superior. A caixa de pó e a caixa de recebimento de pó têm apenas espaços para a passagem dos rolos de transmissão e do vidro. A máquina de pulverização de pó usa métodos eletromagnéticos ou outros métodos para vibrar e alimentar o pó extremamente fino no bocal. Sob a ação do ar comprimido, o pó é pulverizado na caixa de pó e, em seguida, polvilhado uniformemente na superfície do vidro que passa pela caixa de pó devido ao seu próprio peso.

Quando a máquina de pulverização de pó é iniciada, ela deve ser operada de acordo com os procedimentos operacionais especificados, como segue:

1. Verifique se a caixa de pó do vibrador foi preenchida com pó de silicone seco e qualificado.

2. Verifique se o filtro de ar comprimido, o separador de óleo e água e o dispositivo de absorção de umidade são eficazes.

3. Verifique se a pressão do ar atende aos requisitos (0,5 a 0,8 MPa).

4. Ligue o ventilador de exaustão para remover a poeira e verifique se a caixa de recebimento de pó está no lugar.

5. Ligue o interruptor de pulverização de pó, ligue o vibrador e comece a pulverizar o pó.

6. Alimente o vidro, ajuste a pressão do ar de pulverização do pó para garantir que a espessura do pó seja adequada.

7. Libere o vidro para a produção de pulverização de pó.

Entre em contato conosco hoje mesmo para saber mais sobre nosso filme de laminação PVB e como podemos ajudar a atender às suas necessidades.