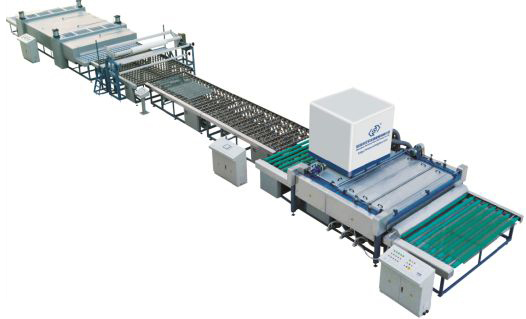

Machine à fabriquer du verre feuilleté PVB

Ligne de production de verre feuilleté

Table des matières

La ligne de production de verre feuilleté avec film PVB se compose principalement des éléments suivants : Machine de pose de film PVB, machine d'assemblage, machine de pré-pressage, autoclave et machine de pulvérisation de poudre.

1. Machine de pose de film PVB

La machine de pose de film PVB intercalaire doit répondre aux normes de performance et d'efficacité du travail suivantes :

1. Le mouvement des Film PVB pendant la rotation doit être lisse, souple, sûre, fiable et exempte de vibrations.

2. La tolérance de parallélisme des arbres de la machine de pose de film PVB doit être de 2 mm.

3. Le levage et le positionnement du film PVB doivent être rapides, sûrs et faciles.

4. Le réducteur de transmission et le moteur doivent fonctionner normalement, sans vibration.

5. Le bruit de l'équipement doit être ≤85dB (A).

L'efficacité de la machine de pose de film PVB intercalaire réside dans le fait que la vitesse du film PVB doit être régulière et uniforme pendant l'étirement et le relâchement, et que la machine doit être flexible, sûre et fiable, sans que des corps étrangers ne se détachent.

2. Machine d'assemblage

La machine d'assemblage de verre feuilleté est un dispositif utilisé dans le processus de production du verre feuilleté pour combiner deux ou plusieurs feuilles de verre avec un film PVB et assurer leur positionnement précis. Elle se compose d'une table d'assemblage et d'un palan à ventouses pour le transport.

2.1 Exigences mécaniques de la machine d'assemblage du verre feuilleté

① Précision de positionnement : l'écart entre les feuilles de verre qui se chevauchent doit être conforme aux normes locales.

② La précision de marche et de positionnement du support à ventouses doit être ≤0,5mm.

③ La tolérance de parallélisme de la poutre de guidage doit être de 3 mm.

④ La tolérance de planéité de la surface du guide de marche doit être de 2 mm.

⑤ La pompe à vide doit fonctionner normalement et le degré de vide doit être compris entre 0,05 et 0,09 MPa. Lorsque l'alimentation est coupée, la durée d'aspiration doit être ≥20min.

⑥ La ventouse en caoutchouc ne doit pas laisser de traces sur le verre après l'aspiration.

⑦ Les mécanismes de marche et de levage doivent fonctionner de manière souple, fiable et sans vibration.

⑧ La tolérance de parallélisme de l'argent de transfert doit être de 1 mm.

⑨ Le battement radial du rouleau de transfert ne doit pas dépasser 1 mm.

⑩ Le bruit de l'équipement doit être ≤85dB(A).

2.2 Exigences de performance du palan à ventouse pour l'assemblage de verre feuilleté

① L'écart entre les feuilles de verre après l'assemblage doit être de <1mm.

② L'erreur de précision du positionnement répétitif du cadre de marche automatique doit être <1mm.

2.3 Préparatifs avant le démarrage de la machine à plastifier

① Vérifier que l'appareil est propre et exempt de poussière et de peluches.

② Vérifier que la pression d'air est comprise entre 0,5~0,8MPa.

③ Mettre en marche la pompe à vide et vérifier que le niveau de vide est supérieur à 0,08 et que le niveau d'huile de la pompe à vide est adéquat.

④ Vérifier que les ventouses sont dans la bonne position pour le verre à laminer, et que les ventouses supérieure et inférieure sont correctement alignées et solidement fixées.

⑤ Vérifier que la protection contre les surcharges est en place.

2.4 Attention lors de l'utilisation de la machine à plastifier

① Vérifier que la pression d'air et le niveau de vide sont conformes aux exigences avant de procéder à la stratification.

② Ajuster la position des ventouses en fonction de la taille du verre à feuilleter et les fixer fermement.

③ Nettoyer et ranger la machine à plastifier avant la plastification et s'assurer qu'elle est apte à l'emploi.

④ Lors de la plastification, placez le verre correctement et lorsque la machine à plastifier soulève le verre supérieur, appuyez doucement sur le verre inférieur pour éviter qu'il ne se brise.

⑤ Après le laminage, alignez les vitres supérieure et inférieure, et coupez le ruban adhésif environnant légèrement plus grand que la vitre.

⑥ Lors de l'installation du verre avec l'anneau adhésif, veillez à ce qu'il soit correctement installé afin d'éviter les fuites d'air lors du pompage à vide.

⑦ Lorsque le bras est soulevé avec du verre attaché, ne pas placer de fer ou d'autres objets métalliques près de l'interrupteur de fin de course magnétique du bras.

⑧ Une fois le feuilletage terminé, les ventouses peuvent être soulevées directement pour retirer le verre.

⑨ Une fois la plastification terminée, arrêtez rapidement la pompe à vide, la machine à plastifier et nettoyez-la. Si nécessaire, arrêtez la source d'air comprimé.

2.5 Fonctionnement de la machine à plastifier

① Allumer successivement l'interrupteur principal, l'interrupteur d'éclairage et l'interrupteur de commande.

② Placer le verre sur le support de ventouse inférieur en fonction des exigences du processus, appuyer sur la pédale pour que la machine à laminer tienne le verre et le sépare.

③ Une fois le verre séparé, utilisez un aspirateur pour nettoyer la surface intérieure du verre, posez le ruban adhésif conformément aux exigences du processus, puis appuyez à nouveau sur la pédale de commande pour abaisser le bras et placer le verre.

④ Une fois que le bras est abaissé et que le verre est placé, coupez l'excédent de ruban adhésif conformément aux exigences du processus, installez l'anneau adhésif, appuyez sur l'interrupteur de libération de la ventouse (soufflage d'air) et soulevez le verre sur le chariot de pompage à vide. Procédez ensuite au laminage de la pièce de verre suivante en utilisant la méthode décrite ci-dessus.

3. Machine de pré-pressage

La machine de pré-pressage du verre feuilleté est un dispositif utilisé dans le traitement du verre feuilleté pour chauffer et presser mécaniquement l'intercalaire afin de le coller.

3.1 Exigences en matière de performances mécaniques de la machine de prépresse

① La structure de transport doit fonctionner en douceur, être calculable et ne pas présenter de vibrations.

② La tolérance de parallélisme du rouleau de sortie arrière doit être de 0,5 mm.

③ Le battement radial du rouleau de transport ne doit pas dépasser 0,5 mm.

④ L'alignement du jeu de barres sur l'argent de transport et la tolérance de planéité doivent être de 1 mm.

⑤ La tolérance de parallélisme des pressions d'argent supérieures et inférieures doit être de 0,5 mm.

⑥ Le bruit de l'ensemble de la machine doit être ≤85dB(A).

3.2 Exigences de la machine de pré-pressage en matière de pressage des produits

① Le verre ne doit pas présenter de défauts tels que des poches d'air ou une délamination après le pressage.

② La déviation de la partie arrière du verre après le pré-pressage doit être inférieure à 0,5 mm.

③ Le verre ne doit pas s'entrechoquer ou se rayer pendant le processus de transport dans le four.

3.3 Fonctionnement de la machine de prépresse

① Enclencher l'interrupteur principal et démarrer la pompe à vide.

② Selon les exigences du processus, connecter le joint sous vide de la voiture en verre au joint du tuyau sous vide extérieur pour l'étirage à froid.

③ Une fois l'étirage à froid terminé, pousser le chariot à verre dans l'armoire et raccorder le tuyau de vide à l'intérieur de l'armoire au chariot, puis déconnecter le tuyau de vide extérieur (couper), et le verre suivant peut être étiré à froid à l'extérieur de l'armoire.

④ Fermer la porte de l'armoire et enclencher l'interrupteur du ventilateur de circulation.

⑤ Régler le régulateur de température et la minuterie sur le panneau de commande en fonction des exigences du processus pour déterminer la température et le temps de chauffage.

⑥ Enclencher l'interrupteur de chauffage pour chauffer l'armoire.

⑦ Lorsque la durée et la température prédéterminées sont atteintes, le chauffage s'éteint automatiquement et le témoin lumineux s'allume.

⑧ Éteindre le ventilateur de circulation, ouvrir la porte de l'armoire et faire sortir le verre. Le verre étiré à froid à l'extérieur peut être produit en continu en le poussant dans l'armoire selon la méthode ci-dessus.

3.4 Précautions à prendre lors de l'utilisation de la machine de prépresse

① Avant de démarrer la machine, vérifiez qu'il n'y a pas de matériaux inflammables tels que du papier, du bois ou de l'huile dans l'armoire.

② Au démarrage de la machine, vérifier que le régulateur de température est efficace et prérégler la température et le temps de chauffe.

③ Au démarrage de la machine, vérifier que le degré de vide est conforme aux exigences et qu'il n'y a pas de fuite.

④ Le verre doit d'abord être étiré à froid, puis poussé dans l'armoire pour le préchauffage et le prépressage. Lors de l'introduction dans l'armoire, il convient de raccorder d'abord le tuyau de vide à l'intérieur de l'armoire, puis de déconnecter le tuyau de vide extérieur afin d'éviter une mise sous vide intermittente.

⑤ Lors de la fermeture de la porte de l'armoire, vérifiez qu'il n'y a personne à l'intérieur.

⑥ Avant d'allumer le chauffage, allumez d'abord le ventilateur, et avant d'éteindre le ventilateur, éteignez d'abord le chauffage.

⑦ Lorsque vous poussez le chariot et que vous fermez la porte, évitez que les vitres ne s'entrechoquent.

3.5 Lors du réglage de l'espace entre les rouleaux de la machine de prépressage du verre feuilleté, il convient de tenir compte des aspects suivants

② Pour la presse à plat équipée d'un dispositif de réglage automatique de l'écartement, il faut d'abord soulever le rouleau de pression supérieur, puis régler l'écartement entre les rouleaux. Pour la presse à plat sans dispositif de réglage automatique de l'espace, la pression sur l'argent doit être nulle avant de régler l'espace en fonction de l'épaisseur du verre.

③ L'espace entre l'argent et le verre doit être légèrement inférieur à l'épaisseur totale réelle du verre, et la valeur de réduction doit être conforme aux exigences.

④ Après avoir réglé l'espace entre les rouleaux, il est nécessaire de confirmer que l'épaisseur totale du verre correspond à l'espace avant que le verre puisse être introduit dans la machine.

4. Autoclave

Un autoclave pour verre feuilleté est un appareil spécialisé utilisé pour le chauffage final et le traitement sous pression du verre feuilleté après le prépressage.

4.1 Structure et fonctions de chaque partie de l'autoclave

L'autoclave en verre feuilleté est principalement composé d'un corps de bouilloire, d'un couvercle, d'un dispositif de pivotement, d'un réducteur à manivelle, de dispositifs de sécurité, de supports, d'une couche d'isolation, d'un dispositif d'étanchéité, de vannes de tuyauterie et d'instruments, etc. Les pièces auxiliaires comprennent des dispositifs de drainage.

① Dispositif de corps de bouilloire Il se compose principalement d'un cylindre et d'une bride de corps de bouilloire soudés ensemble. 44 dents sont réparties uniformément sur la circonférence de la bride et s'engrènent avec les 44 dents de la bride du couvercle de la bouilloire. Un rail est posé sur le fond de la marmite pour permettre à un chariot de séchage à la vapeur de se déplacer ou de se garer. Divers supports et raccords de tuyauterie sont disposés à l'extérieur du corps de la marmite pour l'entrée et la sortie de la vapeur, l'évacuation de l'eau de condensation et l'installation de divers instruments et vannes.

② Dispositif de couvercle Il se compose principalement d'une bride de couvercle de bouilloire, d'une plaque d'engrenage et d'une tête hémisphérique soudées ensemble. Le couvercle est suspendu par une poignée et un arbre court et s'engrène avec la bride du corps de la marmite pour fermer l'autoclave.

③ Dispositif de pivotement Il se compose principalement d'un arbre, d'une poutre en porte-à-faux, d'une plaque de support, d'une plaque de traction et d'une tige de traction. Il est installé en haut de l'extrémité de la bouilloire et connecté à la poignée du couvercle de la bouilloire par l'intermédiaire de la barre de traction pour suspendre et faire tourner l'autoclave.

④ Réducteur à manivelle Il est fixé sur le côté de la bride du corps de la bouilloire et se compose principalement d'une paire de turbines et d'une paire d'arbres à engrenages coniques. La plaque d'engrenage est entraînée par l'engrenage pour faire tourner le couvercle de la bouilloire autour du centre, ce qui permet aux dents du corps de la bouilloire et de la bride du couvercle de la bouilloire de s'emboîter ou de se déboîter.

⑤ Dispositifs de sécurité Ils sont fixés sur le côté de la bride du corps de la bouilloire et se composent d'une poignée de sécurité, d'un siège, d'une tige de connexion et d'un robinet à boisseau sphérique. Lorsque le couvercle de la bouilloire est fermé, la poignée de sécurité est tournée en position horizontale, verrouillant le couvercle de la bouilloire pour l'empêcher de s'ouvrir, et la vanne à bille d'échappement est fermée en conséquence. Lors de l'ouverture du couvercle, il faut d'abord placer la poignée de sécurité en position verticale, puis la vanne à bille s'ouvre. Une fois que la vapeur restante dans la bouilloire est évacuée par la vanne à bille, le couvercle de la bouilloire peut être ouvert pour éviter tout danger.

⑥ Les supports sont utilisés pour soutenir le corps de la bouilloire ; ils se composent d'un support central et de supports d'extrémité. À l'exception du support central fixe, les autres supports peuvent se déplacer le long de l'axe du corps de la bouilloire à l'aide d'éléments roulants pour s'adapter à la dilatation et à la contraction du corps de la bouilloire.

⑦ Couche d'isolation Elle se compose principalement de matériaux d'isolation, d'une ossature, de panneaux de protection, etc. pour empêcher la perte de chaleur pendant l'utilisation de l'autoclave.

⑧ Dispositif d'étanchéité Il se compose d'une bague d'étanchéité, d'une vanne d'arrêt, d'un coude d'entrée, etc. La bague d'étanchéité est encastrée dans la rainure d'étanchéité de la bride du corps de la bouilloire. Au cours de la phase de pressurisation, la vapeur provenant d'une source externe pénètre dans la rainure d'étanchéité par le biais du coude et de la vanne, met sous pression la bague d'étanchéité sur la face frontale du couvercle de la bouilloire et, après avoir atteint la pression nominale, assure l'étanchéité en s'appuyant sur la pression d'air du corps de la bouilloire lui-même.

⑨ Instrumentation Comprend des manomètres, des thermomètres, des filets de sécurité, des thermistances, des robinets à boisseau sphérique, etc.

⑩ Dispositif de drainage Il est utilisé pour évacuer l'eau de condensation et se compose de dispositifs de drainage, de purgeurs de vapeur, d'écrans de décharge, etc. Le cylindre de collecte de l'eau est relié à la partie inférieure de l'appareil.

4.2 Exigences de performance de l'autoclave :

① Performance électrique :

a. Les affichages graphiques, textuels et numériques sur l'écran ou le moniteur doivent être clairs, complets et fiables.

b. Les touches de commande du panneau de contrôle doivent être sensibles, fiables et précises.

c. La course, les interrupteurs de fin de course et les dispositifs de verrouillage électrique doivent être sensibles et précis.

d. Tous les circuits électriques doivent être placés dans des gaines, câblés avec précision et étiquetés.

e. La résistance d'isolement de l'équipement doit être ≥0,5MQ.

② Performance mécanique :

a. La porte de l'autoclave doit s'ouvrir avec souplesse et sans obstacle.

b. Le ventilateur doit fonctionner normalement et sans bruit anormal.

c. La pompe à eau de refroidissement doit fonctionner normalement et sans bruit anormal.

d. Toutes les soudures de la tuyauterie pneumatique doivent être intactes et fiables, et la porte pneumatique doit fonctionner avec précision et sans à-coups.

e. Le niveau de bruit de l'équipement doit être ≤85dB(A).

③ Performance d'étanchéité :

a. Le joint de la bague d'étanchéité doit être plat, sans saillie ni convexité.

b. La garniture d'étanchéité en amiante doit être compactée afin d'assurer une étanchéité sans faille.

4.3 Test de l'autoclave vide, les procédures de fonctionnement pour le test de l'autoclave vide sont les suivantes :

① Avant l'essai de fonctionnement, vérifiez rigoureusement si les écrous de raccordement sont serrés, si les accessoires de sécurité sont intacts et en état de marche, si les parties mobiles du support sont souples et lisses, et si le système de drainage est normal.

② Augmenter la pression jusqu'à la pression de calcul pendant l'essai. Si le filet de sécurité ne peut pas s'évacuer normalement, le régler en conséquence.

③ Abaisser la pression jusqu'à la pression de service et la maintenir pendant 30 minutes, inspecter en détail les composants sous pression et les conduites de raccordement, en se concentrant sur les fuites, les manomètres, les soupapes de sécurité et la différence de température entre les parois supérieure et inférieure. Si des phénomènes anormaux sont constatés, il faut immédiatement réduire la pression et procéder à des inspections jusqu'à ce que le fonctionnement normal soit atteint.

4.4 Procédures d'utilisation sûre de l'autoclave

① Lors de l'utilisation de l'autoclave, s'assurer que les accessoires de sécurité sont complets, sensibles, fiables et effectuer des contrôles réguliers aux points fixes. Si des conditions anormales sont constatées, réduire la pression et les traiter rapidement.

② Fermer la grille d'entrée, la vanne de vidange et les vannes a1, a2 et a3 avant la mise sous pression.

③ Appliquer un lubrifiant à base de poudre de graphite sur la surface extérieure exposée de la boucle de fermeture.

④ Fermer le dispositif du couvercle de l'autoclave, secouer le réducteur, faire tourner le couvercle de l'autoclave pour assurer un engrènement complet avec les dents de la bride du corps de l'autoclave, et tourner la poignée de sécurité en position horizontale pour verrouiller le couvercle.

⑤ Ouvrir les vannes a1 et a3 pour permettre à la vapeur principale de sceller la face frontale du couvercle de l'autoclave.

⑥ Après avoir ouvert la vanne d'entrée à la pression de travail, ouvrir la vanne a2 et fermer la vanne a3 pour compter sur la vapeur de travail à l'intérieur de l'autoclave pour s'auto-sceller.

⑦ Une fois le traitement à la vapeur terminé, ouvrir le robinet de vidange. Ce n'est que lorsque le manomètre indique zéro que la poignée de sécurité peut être tournée en position verticale pour évacuer tout gaz restant dans l'autoclave à travers le filet à billes. Ensuite, agiter le réducteur et ralentir la vitesse lorsque les dents de la bride du couvercle de l'autoclave sont proches de l'intersection des étapes d'engrènement, et arrêter de tourner lorsque les dents de tous les côtés entrent en contact avec les dents de la bride du corps de l'autoclave. À ce moment-là, la face frontale du couvercle de l'autoclave s'est séparée de l'anneau d'étanchéité et il est confirmé qu'il n'y a pas de gaz résiduel avant que le couvercle de l'autoclave ne soit retourné vers l'intérieur du corps de l'autoclave. Pendant le processus d'ouverture de l'autoclave, l'opérateur doit se trouver sur le côté droit du couvercle de l'autoclave et personne ne doit se trouver devant le couvercle de l'autoclave.

⑧ Lors de l'ouverture et de la fermeture du couvercle de l'autoclave et de l'entrée et de la sortie du chariot dans le corps de l'autoclave, procéder lentement et avec précaution pour éviter de heurter le corps de l'autoclave.

⑨ Pendant la montée en pression et le processus de stabilisation, surveiller fréquemment le niveau de l'eau de condensation. Lorsque le niveau d'eau approche le point le plus bas du corps de l'autoclave ou lorsqu'il y a une alarme de niveau d'eau, cela indique que le volume de drainage automatique du dispositif d'alimentation en eau n'est pas suffisant et que la vanne de drainage doit être ouverte pour un drainage manuel. Dans le même temps, surveillez les températures des parois supérieure et inférieure. Si elles dépassent 40 °C, renforcez le drainage et effectuez un drainage régulier avant et après chaque traitement à l'autoclave.

⑩ Il est strictement interdit de faire fonctionner l'autoclave au-delà de ses limites nominales de température et de pression.

5. Machine de pulvérisation de poudre

Pour que les deux pièces de verre feuilleté aient la même forme lors du bombage à chaud, les deux pièces de verre doivent être pliées ensemble sur le moule. Cependant, lorsque les deux morceaux de verre sont empilés, il est facile de produire des rayures, des adhérences lors du bombage à chaud et des difficultés de séparation lors du feuilletage. C'est pourquoi, avant le bombage à chaud, une fine couche de poudre est pulvérisée uniformément sur la surface de collage du verre. Cela permet non seulement d'éviter les rayures de surface lors du collage, mais aussi de faciliter la séparation lors du feuilletage. En même temps, cela empêche le verre de coller ensemble pendant le bombage à chaud, ce qui facilite le glissement du verre pendant le processus de formage.

Les critères permettant de juger de la qualité de la pulvérisation de poudre sont les suivants : il doit y avoir de la poudre sur la surface du verre, mais pas trop épaisse ; il ne doit pas y avoir de grumeaux ou de répartition inégale sur la surface pulvérisée. Une surface de pulvérisation de poudre qualifiée doit être fine, uniformément répartie et sans grumeaux.

La machine de pulvérisation de poudre est un dispositif qui installe la boîte à poudre sur un rouleau de transmission horizontal ou directement sur la plate-forme de sortie horizontale d'une machine de lavage et de séchage. Il y a une boîte de réception de la poudre sous la boîte de poudre et un dispositif de dépoussiérage sur le dessus. La boîte à poudre et la boîte de réception de la poudre ne comportent que des espaces pour le passage des rouleaux de transmission et du verre. La machine de pulvérisation de poudre utilise des méthodes électromagnétiques ou autres pour vibrer et introduire la poudre extrêmement fine dans la buse. Sous l'action de l'air comprimé, la poudre est pulvérisée dans la boîte à poudre, puis saupoudrée uniformément sur la surface du verre traversant la boîte à poudre sous l'effet de son propre poids.

Lorsque la machine de pulvérisation de poudre est mise en marche, elle doit être utilisée conformément aux procédures d'exploitation spécifiées, comme suit :

1. Vérifier si la boîte à poudre du vibrateur a été remplie de poudre de silicium sèche et de qualité.

2. Vérifier si le filtre à air comprimé, le séparateur d'huile et d'eau et le dispositif d'absorption de l'humidité sont efficaces.

3. Vérifier que la pression d'air est conforme aux exigences (0,5~0,8MPa).

4. Démarrez le ventilateur d'extraction pour le dépoussiérage et vérifiez que la boîte de réception des poudres est en place.

5. Activez l'interrupteur de pulvérisation de poudre, démarrez le vibrateur et commencez la pulvérisation de poudre.

6. Alimenter le verre, ajuster la pression de l'air de pulvérisation de la poudre pour s'assurer que l'épaisseur de la poudre est satisfaisante.

7. Libérer le verre pour la production par pulvérisation de poudre.

Contactez-nous dès aujourd'hui pour en savoir plus sur notre film de plastification PVB et sur la manière dont nous pouvons répondre à vos besoins.