Máquina de vidrio laminado PVB

Línea de producción de vidrio laminado

Índice

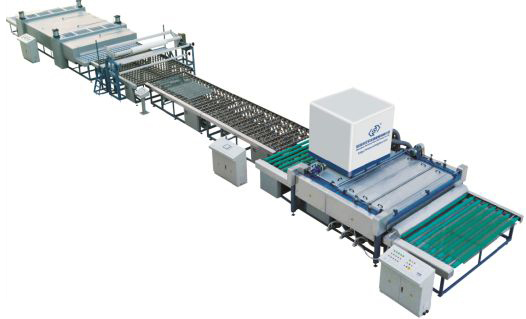

La línea de producción de vidrio laminado con película PVB se compone principalmente de estas partes: Máquina colocadora de película PVB, máquina ensambladora, máquina pre-prensadora, autoclave y máquina pulverizadora de polvo.

1. Máquina colocadora de film PVB

La máquina de colocación de película PVB intercalada debe cumplir las siguientes normas de rendimiento del equipo y eficacia del trabajo:

1. El movimiento de Película PVB durante la rotación debe ser suave, flexible, segura, fiable y sin vibraciones.

2. La tolerancia de paralelismo de los ejes de la máquina colocadora de película PVB debe estar dentro de 2 mm.

3. La elevación y colocación de la lámina PVB debe ser rápida, segura y fácil.

4. El reductor de transmisión y el motor deben funcionar normalmente sin vibraciones.

5. El ruido del equipo debe ser ≤85dB (A).

La efectividad de trabajo de la máquina colocadora de película PVB entre capas es que la velocidad de la película PVB debe ser suave y uniforme durante el estiramiento y la liberación, y la máquina debe ser flexible, segura y confiable, sin que se desprendan objetos extraños.

2. Máquina de montaje

La máquina de montaje de vidrio laminado es un dispositivo utilizado en el proceso de producción de vidrio laminado para combinar dos o más hojas de vidrio con película de PVB y garantizar su posicionamiento preciso. Consta de una mesa de montaje y un elevador de ventosas de transporte.

2.1 Requisitos mecánicos de la máquina de montaje de vidrio laminado

① Precisión de posicionamiento: la desviación entre las hojas de vidrio superpuestas debe cumplir las normas locales.

② La precisión de marcha y posicionamiento de la rejilla de ventosas debe ser ≤0,5 mm.

③ La tolerancia de paralelismo de la viga guía de marcha debe ser de 3 mm.

④ La tolerancia de planitud de la superficie de la guía de marcha debe ser de 2 mm.

⑤ La bomba de vacío debe funcionar normalmente, y el grado de vacío debe estar dentro del rango de 0,05-0,09 MPa. Cuando se corta la corriente, el tiempo de aspiración debe ser ≥20min.

⑥ La ventosa de goma de vacío no debe dejar ningún rastro en el cristal después de la succión.

⑦ Los mecanismos de marcha y elevación deben funcionar con suavidad, fiabilidad y sin vibraciones.

⑧ La tolerancia de paralelismo de la plata de transferencia debe ser de 1 mm.

⑨ La excentricidad radial del rodillo de transferencia no debe superar 1 mm.

⑩ El ruido del equipo debe ser ≤85dB(A).

2.2 Requisitos de rendimiento del elevador de ventosas para el montaje de vidrio laminado

① La desviación entre las hojas de vidrio después del montaje debe ser <1mm.

② El error de precisión de posicionamiento repetitivo del andador automático debe ser <1mm.

2.3 Preparativos antes de poner en marcha la laminadora

① Compruebe que el equipo está limpio y libre de polvo y pelusas.

② Compruebe que la presión del aire está entre 0,5~0,8MPa.

③ Encienda la bomba de vacío y compruebe que el nivel de vacío es superior a 0,08 y que el nivel de aceite de la bomba de vacío es adecuado.

④ Compruebe que las ventosas de vacío están en la posición correcta para el cristal que se va a laminar, y que las ventosas superior e inferior están alineadas correctamente y fijadas con firmeza.

⑤ Compruebe que la protección contra sobrecargas está activada.

2.4 Atención durante el uso de la plastificadora

① Compruebe que la presión del aire y el nivel de vacío cumplen los requisitos antes de laminar.

② Ajuste la posición de las ventosas en función del tamaño del cristal a laminar y fíjelas firmemente.

③ Limpie y ordene la plastificadora antes de plastificar y asegúrese de que está cualificada para su uso.

④ Al plastificar, coloque el cristal correctamente y cuando la plastificadora levante el cristal superior, presione suavemente el cristal inferior para evitar que se rompa.

⑤ Después de laminar, alinee los cristales superior e inferior, y corte la cinta adhesiva circundante ligeramente más grande que el cristal.

⑥ Cuando instale el cristal con el anillo adhesivo, asegúrese de que está bien instalado para evitar fugas de aire durante el bombeo al vacío.

⑦ Cuando se levante el brazo con el cristal colocado, no coloque hierro ni otros objetos metálicos cerca del interruptor de límite magnético del brazo.

⑧ Una vez finalizado el laminado, las ventosas pueden levantarse directamente para retirar el cristal.

⑨ Una vez finalizado el plastificado, apague inmediatamente la bomba de vacío, la plastificadora y límpiela. Si es necesario, apague la fuente de aire comprimido.

2.5 Funcionamiento de la laminadora

① Encienda el interruptor principal, el interruptor de iluminación y el interruptor de control en secuencia.

② Coloque el cristal en el soporte de ventosa inferior según los requisitos del proceso, pise el interruptor de pedal para que la laminadora sujete el cristal y separe el cristal.

③ Una vez separado el cristal, utilice un aspirador para limpiar la superficie interior del cristal, coloque la cinta adhesiva de acuerdo con los requisitos del proceso y, a continuación, vuelva a pisar el interruptor de pedal para bajar el brazo y colocar el cristal.

④ Una vez bajado el brazo y colocado el vidrio, corte la cinta adhesiva sobrante de acuerdo con los requisitos del proceso, instale el anillo adhesivo, pise el interruptor de liberación de la ventosa (soplado de aire) y eleve el vidrio hasta el carro de bombeo por vacío. A continuación, proceda a laminar la siguiente pieza de vidrio siguiendo el método anterior.

3. Máquina de preimpresión

La máquina de preprensado para vidrio laminado es un dispositivo utilizado en el procesado de vidrio laminado para calentar y prensar mecánicamente la capa intermedia para unirla.

3.1 Requisitos de rendimiento mecánico de la máquina de preprensado

① La estructura de transporte debe funcionar con suavidad, ser calculable y no tener vibraciones.

② La tolerancia de paralelismo del rodillo de salida trasero debe ser de 0,5 mm.

③ La excentricidad radial del rodillo transportador no debe ser superior a 0,5 mm.

④ La alineación de la barra colectora en la plata de transporte y la tolerancia de planitud deben ser de 1 mm.

⑤ La tolerancia de paralelismo de la presión de plata superior e inferior debe ser de 0,5 mm.

⑥ El ruido de toda la máquina debe ser ≤85dB(A).

3.2 Requisitos de prensado del producto de la máquina de preprensado

① El vidrio no debe presentar defectos como bolsas de aire o delaminación tras el prensado.

② La desviación de la parte posterior del vidrio tras el prensado previo debe ser inferior a 0,5 mm.

③ El vidrio no debe chocar ni rayarse durante el proceso de transporte en el horno.

3.3 Funcionamiento de la máquina de preprensado

① Encienda el interruptor principal y ponga en marcha la bomba de vacío.

② De acuerdo con los requisitos del proceso, conecte la junta de vacío del carro de vidrio a la junta de la tubería de vacío exterior para el estirado en frío.

③ Una vez finalizado el estirado en frío, empuje el carro de vidrio hacia el interior de la cabina y conecte la junta de la tubería de vacío del interior de la cabina al carro; a continuación, desconecte la junta de la tubería de vacío exterior (corte), y el siguiente vidrio podrá estirarse en frío fuera de la cabina.

④ Cierre la puerta del armario y encienda el interruptor del ventilador de circulación.

⑤ Ajuste el regulador de temperatura y el temporizador en el panel de control según los requisitos del proceso para determinar la temperatura y el tiempo de calentamiento.

⑥ Encienda el interruptor de calefacción para calentar el armario.

⑦ Cuando se alcancen el tiempo y la temperatura predeterminados, la calefacción se apagará automáticamente y se encenderá la luz indicadora.

⑧ Apague el ventilador de circulación, abra la puerta del armario y empuje el vidrio hacia fuera. El vidrio estirado en frío exterior puede ser producido continuamente empujándolo en el gabinete según el método antedicho.

3.4 Precauciones al utilizar la máquina de preimpresión

① Antes de poner en marcha la máquina, compruebe que no haya materiales inflamables como papel, madera y aceite en el armario.

② Al poner en marcha la máquina, compruebe que el regulador de temperatura es eficaz y preajuste la temperatura y el tiempo de calentamiento.

③ Al arrancar la máquina, compruebe que el grado de vacío cumple los requisitos y no hay fugas.

④ El vidrio debe estirarse en frío en primer lugar y, a continuación, introducirse en la cabina para su precalentamiento y prensado previo. Al empujar en el gabinete, la junta del tubo del vacío dentro del gabinete se debe conectar primero, y entonces la junta exterior del vacío se debe desconectar para evitar el vacío intermitente.

⑤ Al cerrar la puerta del armario, compruebe que no haya nadie dentro.

⑥ Antes de encender el calefactor, encienda primero el ventilador, y antes de apagar el ventilador, apague primero el calefactor.

⑦ Al empujar el carro y cerrar la puerta, evite que el cristal choque.

3.5 Al ajustar la separación entre los rodillos de la máquina de preprensado de vidrio laminado, deben tenerse en cuenta los siguientes aspectos

② Para la prensa plana con dispositivo de ajuste automático de la separación, primero debe levantarse el rodillo de presión superior y, a continuación, ajustar la separación entre los rodillos. Para la prensa plana sin dispositivo de ajuste automático de la separación, la presión sobre la plata debe ser cero antes de ajustar la separación según el grosor del vidrio.

③ La separación entre la plata y el cristal debe ser ligeramente inferior al grosor total real del cristal, y el valor de reducción debe cumplir los requisitos.

④ Después de ajustar la separación entre los rodillos, es necesario confirmar que el grosor total del vidrio se corresponde con la separación antes de que el vidrio pueda introducirse en la máquina.

4. Autoclave

Un autoclave de vidrio laminado es un dispositivo especializado que se utiliza para el tratamiento final de calentamiento y presión del vidrio laminado tras el prensado previo.

4.1 Estructura y funciones de cada parte del autoclave

El autoclave de vidrio laminado se compone principalmente de un dispositivo de cuerpo de caldera, un dispositivo de tapa, un dispositivo basculante, un reductor manual, dispositivos de seguridad, soportes, capa aislante, dispositivo de sellado, válvulas de tubería e instrumentos, etc. Las partes auxiliares incluyen dispositivos de drenaje.

① Dispositivo del cuerpo de la caldera Se compone principalmente de un cilindro y una brida del cuerpo de la caldera soldados entre sí. Hay 44 dientes distribuidos uniformemente a lo largo de la circunferencia de la brida y engranados correspondientemente con los 44 dientes de la brida de la tapa de la caldera. En la parte inferior de la caldera se ha colocado un riel para permitir el desplazamiento o estacionamiento de un carro de curado al vapor. En el exterior del cuerpo de la caldera hay varios soportes de tuberías y conexiones para la entrada y salida de vapor, la descarga de agua condensada y la instalación de diversos instrumentos y válvulas.

② Dispositivo de tapa Se compone principalmente de una brida de tapa de caldera, una placa de engranaje y un cabezal semiesférico soldados entre sí. La tapa se suspende mediante un asa y un eje corto y se engrana con la brida del cuerpo de la caldera para cerrar el autoclave.

③ Dispositivo de oscilación Se compone principalmente de un eje, una viga en voladizo, una placa de soporte, una placa de tracción y una varilla de tracción. Se instala en la parte superior del extremo de la caldera y se conecta al asa de la tapa de la caldera a través de la varilla de tracción para suspender y girar el autoclave.

④ Reductor de manivela Se fija en el lateral de la brida del cuerpo de la caldera y consta principalmente de un par de pares de turbinas y un par de ejes de engranajes cónicos. La placa reductora es accionada por el engranaje para girar la tapa de la caldera alrededor del centro, permitiendo que los dientes del cuerpo de la caldera y la brida de la tapa de la caldera se engranen o desengranen.

⑤ Dispositivos de seguridad Se fija en el lateral de la brida del cuerpo de la caldera y consta de un asa de seguridad, un asiento, una biela y una válvula de bola. Cuando la tapa de la caldera está cerrada, la manija de seguridad se gira a la posición horizontal, bloqueando la tapa de la caldera para evitar que se abra, y la válvula de bola de escape se cierra en consecuencia. Al abrir la tapa, primero hay que poner la palanca de seguridad en posición vertical, y entonces se abrirá la válvula de bola. Después de que el vapor restante en la tetera se descargue a través de la válvula de bola, la tapa de la tetera se puede abrir para evitar peligros.

⑥ Los soportes se utilizan para sostener el cuerpo de la caldera y constan de un soporte central y soportes en los extremos. Excepto el soporte central fijo, los demás soportes pueden moverse a lo largo del eje del cuerpo de la caldera con la ayuda de elementos rodantes para adaptarse a la expansión y contracción del cuerpo de la caldera.

⑦ Capa aislante Se compone principalmente de materiales aislantes, esqueleto y paneles protectores, etc., para evitar la pérdida de calor durante el uso del autoclave.

⑧ Dispositivo de sellado Consta de un anillo de sellado, una válvula de cierre y un codo de entrada, etc. El anillo de sellado está incrustado en la ranura de sellado de la brida del cuerpo de la caldera. Durante la etapa de presurización, el vapor de una fuente externa entra en la ranura de sellado a través del codo y la válvula, presuriza el anillo de sellado en la cara del extremo de la tapa de la caldera y, tras alcanzar la presión nominal, se sella confiando en la presión de aire del propio cuerpo de la caldera.

⑨ Instrumentación Incluye manómetros, medidores de temperatura, redes de seguridad, termistores, válvulas de bola, etc., para garantizar el uso seguro del autoclave.

⑩ Dispositivo de drenaje Se utiliza para descargar el agua condensada y consta de dispositivos de drenaje, trampas de vapor y pantallas de descarga, etc. El cilindro de recogida de agua está conectado a la parte inferior

4.2 Requisitos de funcionamiento del autoclave:

① Rendimiento eléctrico:

a. La presentación gráfica, textual y digital en la pantalla o monitor debe ser clara, completa y fiable.

b. Las teclas de operación del panel de control deben ser sensibles, fiables y precisas.

c. El recorrido, los finales de carrera y los dispositivos de enclavamiento eléctrico deben ser sensibles y precisos.

d. Todos los circuitos eléctricos deben colocarse en conductos de cables, cablearse con precisión y etiquetarse.

e. La resistencia de aislamiento del equipo debe ser ≥0,5MQ.

② Rendimiento mecánico:

a. La puerta del autoclave debe abrirse con flexibilidad y sin obstrucciones.

b. El ventilador debe funcionar normalmente y sin ruidos anormales.

c. La bomba de agua de refrigeración debe funcionar normalmente y sin ruidos anormales.

d. Todas las soldaduras de las tuberías neumáticas deben estar intactas y ser fiables, y la compuerta neumática debe funcionar con precisión y suavidad.

e. El nivel de ruido del equipo debe ser ≤85dB(A).

③ Rendimiento de sellado:

a. La junta del anillo de sellado debe ser plana, sin protuberancias ni convexidades.

b. La empaquetadura de sellado de amianto debe compactarse para garantizar la estanqueidad sin dejar huecos.

4.3 Prueba de funcionamiento del autoclave vacío, los procedimientos de funcionamiento para la prueba de funcionamiento vacío son los siguientes:

① Antes de la prueba de funcionamiento, compruebe estrictamente si las tuercas de conexión están apretadas, si los accesorios de seguridad están intactos y en condiciones de funcionamiento, si las partes móviles del soporte son flexibles y lisas, y si el sistema de drenaje es normal.

② Aumente la presión hasta la presión de diseño durante la prueba de funcionamiento. Si la red de seguridad no puede evacuar normalmente, ajústela en consecuencia.

③ Bajar la presión hasta la presión de trabajo y mantenerla durante 30 minutos, inspeccionar exhaustivamente los componentes presurizados y las tuberías de conexión, centrándose en las fugas, los manómetros, las válvulas de seguridad y la diferencia de temperatura entre las paredes superior e inferior. Si se detecta algún fenómeno anormal, reducir inmediatamente la presión y realizar inspecciones hasta que se alcance el funcionamiento normal.

4.4 Procedimientos de funcionamiento seguro del autoclave

① Cuando opere el autoclave, asegúrese de que los accesorios de seguridad estén completos, sean sensibles, confiables y realice inspecciones regulares en puntos fijos. Si se encuentra alguna condición anormal, reduzca la presión y manéjela con prontitud.

② Cierre la malla de entrada, la válvula de drenaje y las compuertas de malla a1, a2 y a3 antes de presurizar.

③ Aplique lubricante en polvo de grafito a la superficie exterior expuesta del bucle de cierre.

④ Cierre el dispositivo de la tapa del autoclave, agite el reductor, gire la tapa del autoclave para asegurar el engrane completo con los dientes de la brida del cuerpo del autoclave, y gire la palanca de seguridad a la posición horizontal para bloquear la tapa.

⑤ Abra las válvulas a1 y a3 para permitir que el vapor principal selle la cara del extremo de la tapa del autoclave.

⑥ Después de abrir la válvula de entrada a la presión de trabajo, abra la válvula a2 y cierre la válvula a3 para confiar en que el vapor de trabajo dentro del autoclave se autosellará.

⑦ Una vez finalizado el tratamiento de vapor, abra la válvula de drenaje. Sólo cuando el manómetro indique cero, se puede girar la manija de seguridad a la posición vertical para ventilar cualquier gas remanente en la autoclave a través de la red de bolas. Luego, agite el reductor y disminuya la velocidad cuando los dientes de la brida de la tapa de la autoclave estén cerca de la intersección de los escalones de malla, y deje de girar cuando los dientes de todos los lados entren en contacto con los dientes de la brida del cuerpo de la autoclave. En este momento, la cara del extremo de la tapa de la autoclave se ha separado del anillo de sellado, y se confirma que no hay gas residual antes de que la tapa de la autoclave vuelva a girar hacia el lado interior del cuerpo de la autoclave. Durante el proceso de apertura de la autoclave, el operador debe estar en el lado derecho de la tapa de la autoclave, y nadie debe estar delante de la tapa de la autoclave.

⑧ Cuando abra y cierre la tapa del autoclave y el carro entre y salga del cuerpo del autoclave, hágalo despacio y con cuidado para evitar chocar con el cuerpo del autoclave.

⑨ Durante el proceso de aumento y estabilización de la presión, controle frecuentemente el nivel de agua condensada. Cuando el nivel de agua se aproxima al punto más bajo del cuerpo de la autoclave o cuando hay alarma de nivel de agua, indica que el volumen de drenaje automático del dispositivo de suministro de agua no es suficiente, y es necesario abrir la válvula de drenaje para el drenaje manual. Al mismo tiempo, monitoree las temperaturas de las paredes superior e inferior. Si ellas exceden los 40°C, refuerce el drenaje, y realice drenajes regulares antes y después de cada tratamiento en la autoclave.

⑩ Queda terminantemente prohibido hacer funcionar el autoclave por encima de sus límites nominales de temperatura y presión.

5. Máquina pulverizadora de polvo

Para garantizar que las dos piezas de vidrio laminado tengan la misma forma durante el curvado en caliente, ambas piezas de vidrio deben curvarse juntas en el molde. Sin embargo, cuando las dos piezas de vidrio se apilan juntas, es fácil que se produzcan arañazos, adherencia durante el curvado en caliente y dificultad para separarlas durante la laminación. Por ello, antes del curvado en caliente, se pulveriza uniformemente una fina capa de polvo sobre la superficie de unión del vidrio. Esto no sólo evita el rayado de la superficie durante la unión, sino que también facilita la separación durante la laminación. Al mismo tiempo, también evita que el vidrio se pegue durante el curvado en caliente, facilitando que el vidrio se deslice ligeramente durante el proceso de conformado.

Los criterios para juzgar si la pulverización de polvo es cualificada son: debe haber polvo en la superficie del cristal, pero no demasiado espeso; no debe haber grumos ni una distribución desigual en la superficie pulverizada. Una superficie de pulverización de polvo cualificada debe ser fina, distribuida uniformemente y sin grumos.

La máquina pulverizadora de polvo es un dispositivo que instala la caja de polvo en un rodillo de transmisión horizontal o directamente en la plataforma de salida horizontal de una máquina de lavado y secado. Hay una caja de recepción de polvo debajo de la caja de polvo, y un dispositivo de eliminación de polvo en la parte superior. La caja de polvo y la caja receptora de polvo sólo tienen huecos para que pasen los rodillos de transmisión y el vidrio. La máquina pulverizadora de polvo utiliza métodos electromagnéticos o de otro tipo para vibrar e introducir el polvo extremadamente fino en la boquilla. Bajo la acción del aire comprimido, el polvo se pulveriza en la caja de polvo y luego se esparce uniformemente sobre la superficie de vidrio que pasa a través de la caja de polvo debido a su propio peso.

Cuando se ponga en marcha la máquina de pulverización electrostática, deberá operarse de acuerdo con los procedimientos de funcionamiento especificados, tal y como se indica a continuación:

1. Compruebe si la caja de polvo del vibrador se ha llenado con polvo de silicona seco y cualificado.

2. Compruebe si el filtro de aire comprimido, el separador de aceite y agua y el dispositivo de absorción de humedad son eficaces.

3. Compruebe que la presión de aire cumple los requisitos (0,5~0,8MPa).

4. Ponga en marcha el extractor para eliminar el polvo y compruebe que la caja receptora de polvo está en su sitio.

5. Encienda el interruptor de pulverización de polvo, ponga en marcha el vibrador y comience la pulverización de polvo.

6. Alimente el vidrio, ajuste la presión del aire de pulverización de polvo para asegurar que el espesor del polvo es cualificado.

7. Liberar el vidrio para la producción de polvo pulverizado.

Póngase en contacto con nosotros hoy mismo para obtener más información sobre nuestro film laminado PVB y cómo podemos ayudarle a satisfacer sus necesidades.